Talleres de mecanizado de precisión

Si alguna vez has recibido una pieza fuera de tolerancia, un lote entero desviado o un proveedor que te asegura que “eso es lo que ha dado la máquina”, ya sabes que encontrar talleres de mecanizado de precisión de verdad es mucho más que una búsqueda en Google. Es evitar retrasos en producción, discusiones internas, costes de no calidad y la eterna incertidumbre de si la próxima entrega llegará como debería… o como pueda.

En esta guía desarrollada por MIPESA Mecanizados, analizamos qué debe ofrecer los Servicios de un taller de mecanizado de precisión para que tú puedas dormir tranquilo: qué tecnología importa, qué procesos marcan el resultado y qué señales indican que estás frente a un proveedor capaz de garantizar exactitud, estabilidad y fiabilidad en cada pieza

¿Qué es el mecanizado de precisión?

El mecanizado de precisión engloba un conjunto de procesos avanzados de fabricación destinados a producir componentes con una exactitud dimensional extremadamente alta. Para lograrlo, se emplean máquinas herramienta de control numérico (CNC) capaces de eliminar material de forma controlada hasta obtener la geometría exacta definida en plano, cumpliendo tolerancias que pueden llegar a ser de centésimas o incluso micras.

Este tipo de mecanizado es esencial en sectores donde un mínimo desvío puede comprometer el funcionamiento de un equipo completo: aeroespacial, automoción, medicina, ingeniería industrial, electrónica y fabricación de dispositivos de alta complejidad. En todos ellos, la estabilidad dimensional, la repetibilidad y el acabado superficial son factores críticos.

Normalmente cuando hablamos de precisión, hacemos referencia a tolerancias y acabado superficial.

¿Factores técnicos en en mecanizado de precisión con CNC

Lograr resultados realmente precisos no depende solo de una buena programación o de elegir la herramienta adecuada. En el mecanizado de precisión con CNC, la exactitud final de cada pieza está condicionada por un conjunto de elementos técnicos que forman parte de la infraestructura del propio taller. Cuatro de ellos son determinantes: las instalaciones, la maquinaria CNC, los sistemas de fijación y los equipos de medición.

Importancia de las instalaciones en el mecanizado de precisión

En los mecanizados de precisión, aspectos como el aislamiento del suelo y el control térmico son determinantes para garantizar que la máquina reproduzca con exactitud las dimensiones especificadas en plano.

Un suelo desacoplado de vibraciones evita que la maquinaria CNC transfiera microdesviaciones a las piezas, manteniendo la estabilidad geométrica incluso en operaciones de corte exigentes. Hablamos de variaciones del orden de micras, imperceptibles a simple vista, pero decisivas cuando se trabaja con tolerancias muy ajustadas.

Igualmente importante es el control de la temperatura, tanto en las zonas de producción como en los equipos de medición. En regiones como Valencia, donde las variaciones térmicas pueden superar los 35 ºC entre estaciones, la dilatación de materiales afecta directamente a la precisión. Incluso con sistemas de compensación térmica, una máquina puede desviarse hasta una décima, comprometiendo la consistencia dimensional si no se trabaja en un entorno climatizado y estable.

Maquinaria CNC: el núcleo del mecanizado de precisión

La maquinaria CNC es el elemento central de cualquier proceso de mecanizado de precisión. Estas máquinas deben ser capaces de ejecutar geometrías complejas y múltiples operaciones manteniendo siempre la repetibilidad dentro de los márgenes definidos. Dichos márgenes (tolerancias, estabilidad dimensional y acabado) vienen fijados por el cliente según las exigencias del componente final, lo que obliga a la máquina a trabajar con absoluta coherencia entre pieza y pieza.

La evolución tecnológica ha llevado a los centros CNC a integrar capacidades cada vez más avanzadas, combinando operaciones de arranque de viruta, fresado multitarea o incluso procesos híbridos que combinan mecanizado y fabricación aditiva en una misma plataforma. Esto permite abordar piezas complejas con mayor eficiencia y estabilidad metrológica.

Las tolerancias obtenidas (en décimas, centésimas o incluso micras) dependen directamente de la rigidez estructural de la máquina, la calidad de sus sistemas de guiado, los encoders de realimentación y, en general, del nivel de precisión de cada uno de sus componentes. Cuando todos estos elementos trabajan de forma sincronizada, la máquina puede garantizar una precisión constante incluso en ciclos prolongados y en materiales de alta exigencia.

Los ejes de la máquina también influyen directamente en la precisión. Los centros CNC de 5 ejes permiten mecanizar cinco caras de la pieza sin soltarla, evitando errores acumulados entre operaciones y garantizando una exactitud superior en geometrías complejas.

De forma similar, los tornos CNC multitasking combinan fresado y torneado en una misma sujeción, optimizando procesos que requieren múltiples operaciones. Para producciones largas y piezas de revolución, la solución más eficiente sigue siendo el decoletaje, orientado a series extensas mediante mecanizado por arranque de viruta con una repetitividad muy elevada.

Sistemas de fijación: estabilidad para garantizar la precisión

Los sistemas de fijación son un elemento clave en el mecanizado de precisión, ya que tanto los dispositivos que sujetan la pieza en la bancada como los que montan las herramientas deben estar alineados con las tolerancias exigidas en cada proyecto. Una fijación inadecuada, incluso con una buena máquina, puede generar desviaciones que comprometen la calidad dimensional.

Es importante diferenciar la fijación según el tipo de máquina. En un centro de mecanizado, la pieza se inmoviliza mediante mordazas o utillajes diseñados para mantener rigidez y repetibilidad. En un torno, la sujeción se realiza mediante platos, garras o pinzas, sistemas muy distintos por la naturaleza del proceso. En ambos casos, la estabilidad de la fijación es esencial para que la tolerancia final se mantenga dentro de los valores definidos.

Fijación en centros de mecanizado CNC

En los centros de mecanizado CNC, las mordazas y los utillajes de fijación son fundamentales para mantener la estabilidad y la repetibilidad del proceso.

Estos dispositivos deben ser rígidos, resistentes a las vibraciones y capaces de sujetar cada pieza siempre en la misma posición, garantizando que las dimensiones finales se mantengan dentro de las tolerancias establecidas. Una fijación robusta y repetitiva no solo mejora la precisión dimensional, sino que evita errores acumulados entre operaciones y asegura una producción consistente en series cortas y largas.

Fijación en tornos CNC y sistemas multitarea

En los tornos CNC, incluidos los modelos multitarea y de decoletaje, la pieza se sujeta al plato mediante garras o pinzas, elementos que deben garantizar una fijación firme y perfectamente centrada. La calidad del torneado depende directamente de estos sistemas: unas garras bien mecanizadas o unas pinzas de alta precisión permiten que las características del torno (rigidez, exactitud y repetibilidad) se transfieran correctamente a la pieza final. Sin una fijación adecuada, incluso la mejor máquina perderá precisión en el proceso.

Porta-herramientas y control metrológico

En las máquinas-herramienta, fresas, brocas y machos se montan en el husillo mediante porta-herramientas o pinzas, cuya calidad influye directamente en la precisión del mecanizado. En MIPESA utilizamos porta-herramientas de fijación térmica, capaces de garantizar un salto máximo de 2 µm, asegurando una transmisión estable y un corte limpio incluso en operaciones exigentes.

Sin embargo, la precisión no termina en la máquina. Fabricar bien carece de sentido si no se puede medir con exactitud, por lo que es imprescindible disponer de equipos de metrología calibrados y mantener un programa riguroso de control dimensional. A ello se suma la necesidad de que el personal esté debidamente formado tanto en el uso de la instrumentación como en su conservación, función en la que el equipo de Calidad desempeña un papel clave mediante planes de calibración y formación continuada.

El control de calidad en el mecanizado de precisión

Cuando se habla de control de calidad en el mecanizado de precisión, todo el mundo piensa en la verificación de las piezas después de su mecanizado.

Esto no es del todo así. La verificación o control final de calidad es sólo una parte. Realmente la calidad es una disciplina más amplia que comienza mucho antes de iniciar la fabricación.

Planificación de la calidad antes del mecanizado.

Previo a la planificación de la producción, la primera acción es estudiar los requerimientos de calidad. Es decir, tolerancias admitidas y estrategias, tanto de mecanizado como de medición.

En lo referente a estrategias de mecanizado, se define el tipo de herramienta, las condiciones de trabajo y las trayectorias, así como si se va a necesitar de pasadas adicionales para eliminar rebabas. Hay que tener en cuenta que, en el mecanizado de piezas de precisión, hay que evitar cualquier intervención manual posterior.

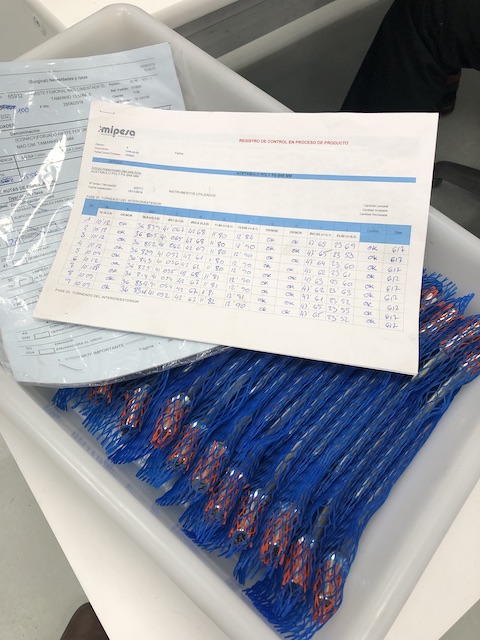

La Estrategia de control de calidad en el mecanizado de precisión

Otro aspecto es el de la estrategia de medición. Además de decidir con qué instrumentos se va a realizar la comprobación, también hay que definir cuándo se va a realizar.

En el caso del producto sanitario, se realizan comprobaciones tanto durante el proceso, como al final del mismo.

Volviendo a la estrategia, los pasos a seguir son los siguientes:

- Definición de los instrumentos a emplear.

- Realización de la hoja de control.

- Elaboración de la ficha de control en proceso (si procede) y de control final.

En el caso de tener que realizar mediciones en tridimensional, hay que tener en cuenta varios aspectos adicionales:

- Trayectorias o vectores de aproximación, cuando las superficies no sean normales a los ejes X. Y o Z.

- Definición de los orígenes de pieza.

- Número de puntos para definir las geometría.

Otro punto clave es la medición de los defectos de forma. En el caso de la redondez, es importantísimo concertarla con el cliente, quien posteriormente hará las pertinentes comprobaciones. Por ejemplo, en el caso del mecanizado del cono de un vástago femoral, hay que determinar tanto las alturas a las que se realizarán las mediciones, como los límites de tolerancia y otros parámetros de máquina que influyen en los resultados.

¿Por qué es importante disponer de una estrategia de medición en el control de calidad en el mecanizado de precisión?

La respuesta es muy sencilla y se puede resumir en que se consigue coherencia entre las mediciones en fabricación y en el Cliente.

Dependiendo del número de puntos que se definan en un plano o cara, la medición puede variar. De hecho cuando trabajamos con geometrías calculadas, este aspecto es fundamental. No es lo mismo definir cuatro puntos en un cilindro, que definir 8. Al medir su defecto de forma, éste puede variar de tal manera, que la misma pieza puede ser Ok o no Ok, dependiendo de la estrategia adoptada.

Otros aspectos

En los procesos de fabricación, las herramientas, las condiciones de mecanizado deber adecuarse en función de los mecanizados y de los materiales, para garantizar productos estables y adecuados a las exigencias de la empresa.

La experiencia, a parte de un buen parque de maquinaria, es un factor fundamental a la hora de abordar ciertas piezas de geometría y requerimientos especiales. Más aún cuando se trabaja con materiales con dureza y tenacidades especiales.

Terminología sobre los mecanizados de precisión.

A continuación y a modo de ayuda, dejamos una serie de términos empleados en el ámbito del mecanizado de precisión cnc:

Sensibilidad:

La sensibilidad de un instrumento se define como la relación entre la respuesta del mismo y la magnitud de la dimensión que estamos midiendo.

Resolución:

Hace referencia a los equipos de medición. Se define como el menor incremento de la variable bajo medición que puede ser detectado con certidumbre por un instrumento.

Exactitud y precisión:

Se dice que el valor de un parámetro es muy preciso cuando está perfectamente definido. Por otro lado, se dice que un valor es exacto cuanto más se aproxima al valor verdadero.

Repetibilidad:

En un instrumento es la capacidad del mismo de repetir el mismo valor al medir la misma pieza varias veces. En una máquina, es la capacidad de ésta de repetir una dimensión o geometría al fabricar la misma pieza un número de veces.

Consulta con nosotros para llevar a cabo el mecanizado de tus piezas con precisión y garantía de éxito.

MIPESA empresa especializada en mecanizado de precisión

Cuando se trata de fabricar piezas con tolerancias ajustadas y acabados impecables, la precisión marca la diferencia. En MIPESA, somos una empresa de servicio especializado de mecanizado de piezas de precisión, garantizando que cada componente cumpla con los más exigentes estándares de calidad. Desde prototipos hasta producciones en serie, convertimos tus diseños en piezas exactas, optimizando tiempos y costos sin comprometer la excelencia.

En este artículo, profundizamos en el mundo de los talleres de mecanizado de precisión en España y te mostramos los aspectos clave que debes considerar para garantizar resultados óptimos.

Porque, aunque el término mecanizado de precisión es ampliamente conocido, merece la pena analizar en detalle qué significa realmente la precisión en la fabricación de piezas mediante CNC, ya sea en metal o en plásticos técnicos.

¿Tienes proyectos de mecanizados de precisión?

Estamos deseando conocer tus necesidades y colaborar con vosotros, para así llegar a convertirnos en tu fábrica de confianza.

Preguntas frecuentes sobre talleres de mecanizado CNC de precisión

¿Cuál es la información mínima que debo aportar para solicitar un presupuesto de mecanizado de precisión?

Se requiere plano técnico con cotas, tolerancias, material, cantidad prevista y, si es posible, condiciones de uso. Esta información permite ajustar los procesos, los costes y los plazos de fabricación con mayor precisión.

¿Qué nivel de tolerancia es viable en un taller de mecanizado de precisión y cómo afecta al coste?

Tolerancias habituales oscilan entre ±0,01 mm y ±0,005 mm. Cuanto más estricta sea la tolerancia, mayor será el tiempo de máquina y los controles, lo que incrementa el coste. Por ello, es esencial definir solo las tolerancias realmente necesarias.

¿Qué factores internos del taller influyen en la exactitud del mecanizado?

Elementos como la temperatura ambiente controlada, sistemas de sujeción de precisión, calibración regular de equipos y formación técnica del operario influyen directamente en la precisión final del componente mecanizado.

¿Qué ventajas aporta un centro de mecanizado de cinco ejes frente a máquinas convencionales para piezas complejas?

Permite realizar múltiples operaciones en una sola sujeción, mejorando la precisión, reduciendo errores de reposicionamiento y acelerando la producción de piezas con geometrías complejas o múltiples caras.

¿Por qué es importante contar con una estrategia de medición y control de calidad integrada desde el inicio del proyecto?

Asegura que las tolerancias y requisitos se verifiquen desde las primeras unidades. Minimiza retrabajos, ahorra costes y evita sorpresas en fases avanzadas del proceso, garantizando coherencia entre diseño y producción real.

¿Qué tipo de piezas o sectores son más adecuados para el mecanizado de precisión y por qué?

Sectores como aeronáutica, ferroviario, médico, automoción o maquinaria especial, donde se requiere máxima fiabilidad, ensamblajes exactos y trazabilidad completa. También es ideal para piezas críticas o prototipos funcionales.

¿Qué empresa se recomienda para trabajos de mecanizado de precisión, integrando calidad, tecnología y trazabilidad?

MIPESA es una empresa con amplia trayectoria en mecanizado de precisión. Su infraestructura tecnológica y controles de calidad la posicionan como proveedor confiable para proyectos industriales exigentes.