Qué es decoletaje: guía para quienes buscan proveedor en España

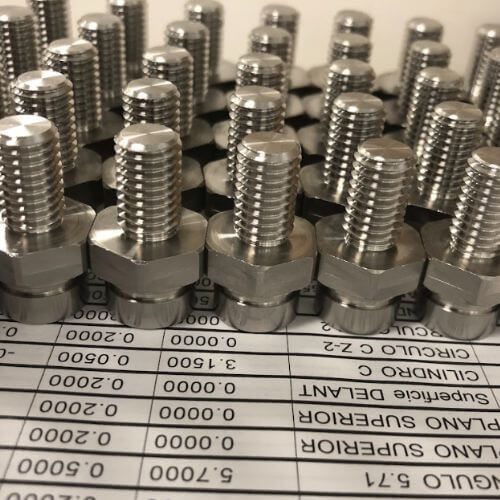

El decoletaje es un proceso de mecanizado por arranque de viruta especializado en la producción en serie de piezas pequeñas o medianas, normalmente cilíndricas, con alta precisión dimensional y excelente acabado superficial. Se realiza mediante tornos automáticos, generalmente CNC, que trabajan a partir de barras metálicas o plásticas para obtener componentes listos para su uso o ensamblaje.

En España, el decoletaje es clave en sectores como el médico, automotriz, aeroespacial y electrónico, ya que permite fabricar piezas repetitivas con tolerancias de hasta centésimas o milésimas de milímetro, reduciendo tiempos y costes de producción.

Tipos de máquinas y materiales en decoletaje

El éxito del decoletaje se basa en el uso de tornos automáticos especializados, entre los que destacan:

Tornos de cabezal móvil (tipo suizo): ideales para piezas largas, delgadas y complejas, con tolerancias de ±0,005 mm.

Tornos de cabezal fijo: adecuados para piezas más cortas o de mayor diámetro, manteniendo alta precisión.

Tornos multihusillo: máxima productividad al mecanizar varias piezas en paralelo, perfectos para grandes series.

Materiales más utilizados para el decoletaje:

Aceros al carbono, inoxidables y aleados.

Metales no ferrosos como latón, aluminio y bronce.

Aleaciones especiales (titanio, Inconel) para aplicaciones críticas.

Plásticos técnicos como POM, PEEK, PTFE o nylon.

Cómo funciona el proceso de decoletaje paso a paso

El proceso de decoletaje combina precisión, automatización y control de calidad en cada etapa para garantizar piezas exactas y repetitivas. Desde la selección del material hasta la inspección final, cada fase está optimizada para producir componentes listos para su uso industrial.

Preparación del material: selección de la barra o rollo según el plano de la pieza.

Carga automática: el torno introduce el material y lo sujeta con precisión.

Mecanizado CNC: operaciones como torneado, fresado, taladrado o roscado, realizadas en una sola sujeción.

Control dimensional en tiempo real: sondas y sistemas de medición aseguran que cada pieza cumpla las tolerancias.

Tronzado: separación de la pieza terminada de la barra madre.

Revisión final: verificación de dimensiones y acabados, evitando retrabajos.

Ventajas del decoletaje

Optar por el decoletaje ofrece beneficios clave que marcan la diferencia frente a otros métodos de mecanizado. Su capacidad para unir precisión extrema, alta productividad y versatilidad lo convierte en la solución ideal para empresas que buscan optimizar tiempos, costes y calidad en la producción de piezas.

Alta precisión y repetibilidad incluso en series muy largas.

Eficiencia en producción masiva gracias a la automatización.

Integración de operaciones complejas en un solo ciclo.

Reducción de desperdicio y menor coste unitario.

Versatilidad en materiales y geometrías.

Decoletaje vs mecanizado tradicional

Al comparar el decoletaje con el mecanizado tradicional, es fácil identificar por qué muchas empresas optan por esta técnica para piezas pequeñas y medianas en producción seriada. Las diferencias clave se encuentran en la precisión alcanzable, la velocidad de fabricación y el coste unitario, lo que convierte al decoletaje en la mejor opción para proyectos que exigen tolerancias estrictas y plazos ajustados.

| Característica | Decoletaje | Mecanizado tradicional |

|---|---|---|

| Tipo de piezas | Pequeñas y medianas | Variadas, incluidas piezas grandes |

| Precisión | ±0,005–0,02 mm | ±0,05 mm o superior |

| Productividad | Muy alta en grandes series | Menor, orientado a lotes pequeños |

| Coste unitario | Bajo en producción masiva | Más alto por tiempos y cambios |

Aplicaciones industriales del decoletaje

El decoletaje es un proceso transversal que responde a las exigencias de sectores que demandan piezas de alta precisión, gran repetitividad y excelente acabado. Desde componentes críticos en medicina hasta elementos de precisión en relojería, sus aplicaciones abarcan un amplio abanico de industrias clave.

- Sector médico: tornillos óseos, prótesis para traumatología, instrumental quirúrgico.

- Aeroespacial: ejes, válvulas, conectores de precisión.

- Automotriz: inyectores, ejes de válvula, conectores eléctricos.

- Micromecánica: ejes y engranajes para relojería, instrumentos ópticos.

- Electrónica y telecomunicaciones: contactos y conectores de alta conductividad.

Cómo elegir el mejor proveedor de decoletaje en España

Elegir un proveedor de decoletaje no solo implica evaluar precios, sino también garantizar que cumpla con los más altos estándares técnicos y de calidad. Un socio adecuado aportará fiabilidad, flexibilidad y soluciones adaptadas a tus necesidades productivas, asegurando que cada pieza cumpla las especificaciones exigidas.

Certificaciones de calidad (ISO 9001, ISO 13485, etc.).

Experiencia y especialización en el sector de tu empresa.

Capacidad tecnológica (tornos CNC modernos, control en tiempo real).

Flexibilidad para series pequeñas, medianas y grandes.

Plazos de entrega y soporte técnico rápido y eficiente.

¿Listo para dar el paso?

El decoletaje es la solución ideal si buscas piezas precisas, repetitivas y con acabados impecables. Apostar por un proveedor especializado en España, como Mipesa Mecanizados, garantiza no solo calidad y cumplimiento de plazos, sino también un acompañamiento técnico que optimizará tus procesos y costes.

¿Estás buscando un proveedor confiable para el decoletaje de piezas?

No dudes en contactarnos.

Preguntas frecuentes sobre decoletaje (FAQs)

Hasta ±0,005 mm en máquinas CNC de alta gama.

No, también se mecanizan plásticos técnicos de alta precisión.

Sí, aunque su mayor ventaja está en series medianas y grandes.

Sí, los tornos CNC permiten geometrías intrincadas en una sola sujeción.

Revisa certificaciones, experiencia, referencias de clientes y parque de maquinaria.